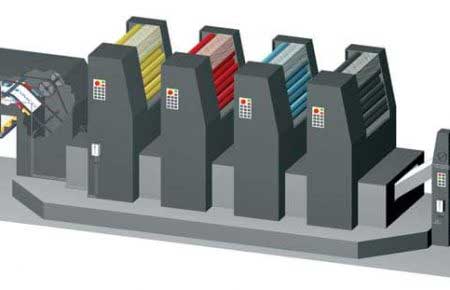

بارهای الکترو استاتیکی بر روی فیلم های رول بر اثر انتقال آنها در مسیر خط تولید مانند عملیات باز نمودن رول،اسلیت نمودن،کوتینگ ، لمینت کردن ،تولید کیسه و شیت نمودن بوجود میاید.این بارهای الکتریکی ،اغلب باعث جذب ذرات روی متریال در رول ها شده و اثرات منفی بر روی چاپ و یکنواختی کوتینگ و نتیجتاً باعث مشکلات کیفی گردیده و مشتریان را ناراضی می سازد . بارهای الکترو استاتیکی بزرگ ،حتی می تواند موجب شوکهای الکتریکی به اپراتور دستگاه ،اختلال در تجهیزات الکتریکی خط تولید ،آتش گیری حلال های کوتینگ شده و برای مقابله با مشکلات ناشی از آن در خط تولید ، سرعت ماشین کند گردد.

این مقاله مبانی تئوری تولید الکتریسیته ساکن و استفاده عملی از تجهیزات یونیزاسیون برای کنترل شارژهای الکترو استاتیکی و نحوه مدیریت آنرا مورد بحث قرار خواهد داد . نتیجه این کار به کاهش زمان اجرا ،شرایط عملیاتی ایمن تر در کار ،تولید بالاتر و نهایتاً کیفیت بهتر تولید منجر خواهد شد.

مقدمه:

الکتریسیته ساکن ،دلیل بسیاری از مشکلات در انتقال و جا به جایی فیلم رول در خط تولید ماشین آلات مدرن امروز است.

تکنولوژی پیشرفته ،امکان سرعت بالاتر تولید را می دهد و این خود باعث افزایش مشکلات مربوط به الکتریسینه ساکن ،اختلال در تولید و تاثیر بر کیفیت تولید گردیده است.

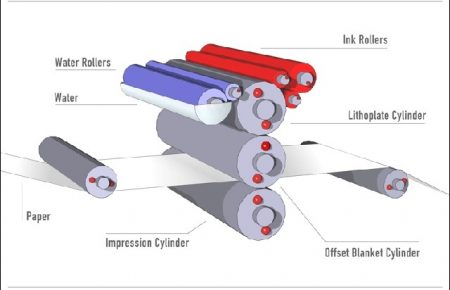

بارهای الکترو استاتیکی بر روی سطوح فیلم ها ، هم زمان با باز نمودن رول ها و در تماس و جدا شدن از سطوحی مانند رول های هرز گرد،عبور از میان غلطک ها با فشار و چاپ یا رول های کوتینگ تولید میگردند.

بار های الکتریکی ساکن ،در دو حالت قطبی ،مثبت و منفیوجود دارند.بارهای الکتریکی هم نام، همدیگر را دفع و بارهای غیر هم نام یکدیگر را جذب می نمایند . فیلمی که دارای بار الکتریکی ساکن است ،جذب سطوح هادی و یا غیر هادی بدون بار الکتریکی می شود . این اتفاقات خصوصاً در عملیات پس از چاپ مانند شیت کردن ،ساخت کیسه و برش قابل مشاهده است و این در محل هایی اتفاق میفتد که دیگر ، فیلم رول در کنترل استراکچر مکانیکی ماشین چاپ ، نمی باشد.

بر روی فیلم های رول بطور معمول 30 kv تا 40 kv تولید الکتریسیته ساکن تولید میشود . سطوحی که دارای بارهای الکتریسیته ساکن بالایی هستند ،ذرات گرد و غبار ، فیبرها ، حشرات و مو را جذب و بر روی فیلم جمع می نمایند . این موضوع به وضوح موجب مشکلاتی در چاپ ،کوتینگ ،کیفیت اجرا ،مسائل تمیزی در مجاورت بسته بندیهای مواد غذایی ،داروئی و پزشکی می گردد.

غیر یکنواختی در کوتینگ و مرکب چاپ اغلب ناشی از وجود همین الکتریسیته ساکن است.

تخلیه یک هادی شارژ شده و یا غیر هادی سیار شارژ شده از بار الکتریسیته ساکن ، می تواند منجر به آزاد سازی انرژی کافی برای ایجاد جرقه در بخارات خطرناک و در محل سرنازل کوتینگ و چاپ گراور گردد .

تخلیه الکتریسیته ساکن حتی می تواند اختلال در لاجیک plc، تجهیزات حساس و ایجاد خطا در پروسس شده و هزینه های ناشی از توقف کار را بالا ببرد.شارژرهای الکتریسیته ساکن بالا ،مخصوصاً در زمان رول کردن ، می تواند منجر به شوک های الکتریکی به اپراتور دستگاه در زمانیکه به شاسی ماشین یا رول تماس پیدا میکند شود.

با داشتن فهم درست از مبانی الکتریسیته ساکن و اینکه چگونه می توان آنرا در عملیات رول فیلم کنترل کرد ،مشکلات ناشی از آن می تواند به میزان قابل توجهی در عملیات اجرائی تقلیل یافته و یا حذف شود و موجب بهبود کیفیت تولید گردد.

تولید شارژ

الکتریسیته ساکن ،شارژ الکتریکی روی سطوح است .این شارژ معمولاً روی متریال های غیر هادی مانند رول فیلم و یا روی سطوح هادی دیگر اگر از ارتینگ به زمین ایزوله شده باشند بوجود میاید.

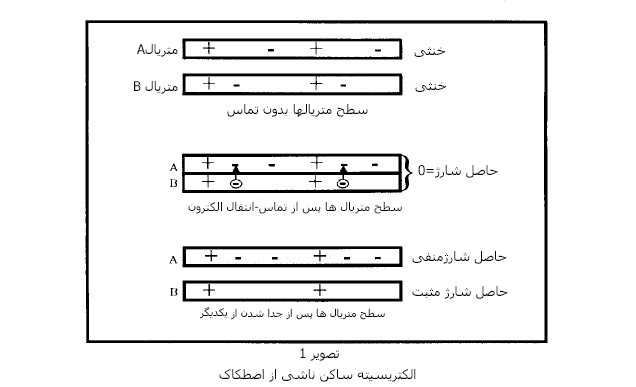

یکی از مثال هایی که یک هادی به زمین اتصال نداشته باشد ،غلطک هرز گردی است که دارای بلبرینگ فرسوده بوده و با گریس غیر هادی روغن کاری شود .زمانیکه دو سطح با هم در تماس قرار گیرند ،تبادل الکتریسیته (شارژ منفی) مابین دو سطح اتفاق می افتد . زمانیکه دو سطح از هم جدا می شوند ، سطحی که الکترونها را دریافت کرده ،دارای شارژ منفی می شود .سطحی که الکترونها را داده است ، دارای الکترون مثبت خواهد بود.(تصویر 1)

نوع جنس ، فشار و سرعت تماس و جدا شدن ، بر میزان شارژ موثر خواهد بود. این عملیات تماس و جدا شدن یا اصطکاک ، بعنوان triboelectrofication یا tribocharging شناخته شده است .(به معنای انتقال الکترون در اثر اصطکاک)

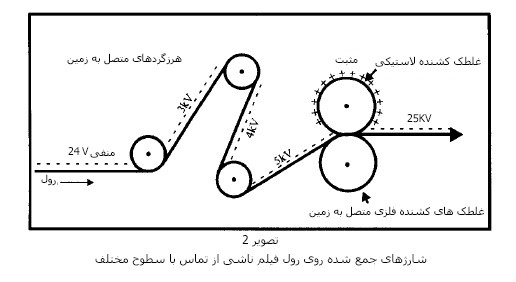

از آنجائیکه شارژهای استاتیکی ،در عملیات اجرائی بر روی سطوح انباشه می شوند ،همانطور که در (تصویر 2)دیده میشود،هر بار که رول با سطوح دیگر در تماس قرار میگیرد ،پتانسیل شارژ می تواند اضافه شود.

این موضوع در سیستم های انتقال متریال زمانیکه فیلم با سطوح مختلف در خط تولید در تماس قرار میگیرد قابل مشاهده است.

در تماس رولفیلم با غلطک های هرز گردی که به صورت آزاد گردش نمی کنند و یا روی میله های با رویه لاستیکی کشیده می شوند ،شارژهای الکتریکی بالائی، بدلیل تماس های نزدیک بیشتر رول روی این سطوح می تواند بوجود آید.

میزان فشار رول بر روی سطوح دیگر نیز موجب افزایش این شارژها می شود. بعضی از فعالیتهای معمول در انتقال رول که منجر به تولید شارژهای الکتریکی قابل توجهی می گردند عبارت است از:

- باز کردن رول

- عبور متریال از بین دو غلطک

- جمع کننده های رول

- هرزگردها با پوشش های غیر هادی

- غلطکهای چروک گیر

- غلطکهای کوتینگ

- اصلاح کرونا

- غلطک هایی که برای فشرده کردن رول مورد استفاده قرار میگیرند(lay–on roll)

هادی ها

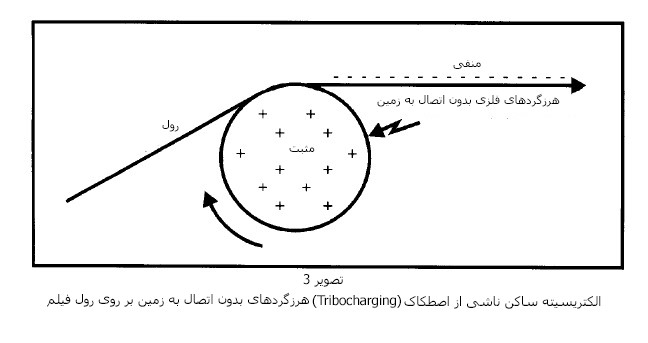

در خط تولید ، قطعات هادی الکتریکی مانند غلطک های هرزگرد ،هدایت کننده ها ،برکت ها ،میانگاه شافت ها ، قطعات فلزی مختلف دیگر،اگر مانند (تصویر 3 )به صورت مناسبی به زمین متصل نشده باشند، می توانند از طریق اصطکاک و یا شارژهای القایی شارژ شوند .

از آنجائیکه بعضی از این قطعات ،ظرفیت الکتریکی بالائی دارند، توانائی ذخیره بالای انرژی الکتریکی را نیز در خود دارند.تخلیه ناگهانی بار الکتریکی آنها (جرقه زدن ) ، میتواند منجر به شوک های الکتریکی ناراحت کننده و حتیخطرناکیبه انسان گردد.یک هرزگرد که شارژ شده باشد می تواند بار الکتریکی خود را از طریق یاتاقانها به شافت یا شاسی ماشین انتقال دهد. اگر چنین اتفاقی در منطقه ای که دارای بخارات شدید حلال ها است بیفتد ، می تواند موجب انفجار و آتش سوزی گردد.

زمانیکه شارژهای الکتریکی روی هادیها بوجود میایند ، کلیه سطوح آنها شارژ می گردند . توزیع شارژهای الکتریکی ،همه از یک نوع قطبیت و پتانسیل روی سطوح هادی ها خواهند بود . اگر یک هادی به صورت مناسبی و دائمی به زمین ارت شود ،شارژ نخواهد شد و تخلیه بار الکتریکی خطرناکی نیز اتفاق نخواهد افتاد .ارت کردن قطعات ماشین آلات بطور معمول از طریق اتصال مکانیکی به شاسی که ارت شده و بوسیله فلز به فلز تمیز و یاتاقانهای شافت فلزی که در شرایط مناسبی هستند انجام می شود .کافی بودن کیفیت ارتینگ می تواند با استفاده از اهم متر مشخص شود و آن از طریق اندازه گیری از رویه قطعات بدون رنگ ماشین به شاسی ماشین انجام میگیرد . مقاومتی که بدینوسیله بدست میاید نبایستی از یک مگا اهم بیشتر شود. زمانیکه در محیط های خطرناکیمانند حلال های کوتینگ ، مقاومتبه زمین بر روی هرزگردها کنترل می شوند،این موضوع اهمیت ویژه ای پیدا می کند .اندازه گیری می بایستی زمانی انجام شود که هرز گرد با سرعت نرمال خود در حال کار است زیرا موقعیکه هرزگرد در حالت سکون قرار دارد و روی یاتاقانهای خود بی حرکت است، ممکن است ارتینگ کافی را نشان دهد. گاهی زمانیکه یاتاقانها در حال چرخش هستند ،ممکن است روغن کاری خود حالت شناور پیدا نموده و ارتینگ کافی بدست نیاید .

عایق ها

یک رول فیلم ، نمونه خوبی از یک عایق و یا دی الکتریک استو بار الکتریکی را از خود عبور نخواهد داد ، مگر اینکه دارای افزودنی های آنتی استاتیک باشد و یا در معرض رطوبت بالا قرار گیرد.فیلم های رول ،آماده شارژ شدن از طریق اصطکاک هستند،اما مانند هادی ها از طریق ارتینگ ، شارژ آنها تخلیه و یا خنثی نمی شود . عایق ها را فقط با بالانس نمودن شارژهای الکتریسیته از طریق اضافه نمودن شارژ متضاد بر روی سطوح خود میتوان خنثی نمود.

شناسائی و اندازه گیری میدان الکترو استاتیکی

دانسیته شارژ، حاصل پتانسیل میدان (ولت ) و ظرفیت سطح شارژ شده است که فرمول آن Q=CV می باشد که در آن Q عبارت است از میزان شدت شارژ به واحد کلومپ و C برابر با ظرفیت و V عبارت است از پتانسیل میدان در واحد ولت.

از آنجائیکه تعیین ظرفیت در عمل ، اگر نگوئیم غیر ممکن اما اغلب مشکل می باشد ، شارژهای الکترو استاتیکی معمولاً با استفاده از دستگاههای اندازه گیری فیلدمترو از طریق ارزیابی پتانسیل میدان که براحتی قابل شناسائی و اندازه گیری است صورت می گیرد.

دستگاه فیلدمتر،معمولاً یک دستگاه دستی است که بدون تماس کار می کند و بدین ترتیب که به فاصله معینی از سطح مورد نظر که معمولاً 1 یا 2 اینچ است، قرار میگیرد

این میدان الکتریکی ، شارژی را به سنسور دستگاه القاء می نماید . این شارژ در دستگاه بر حسب پتانسیل میدان یا به صورت دیجیتال و یا آنالوگ بر حسب ولت و یا کیلو ولت نمایش داده می شود.قطبیت شارژ نیز در این دستگاه نشان داده می شود. برای اینکه خواندن دستگاه دقیق باشد ،بدنه دستگاه می بایست یا از طریق یک سیم اتصال و یا توسط اپراتور دستگاه که از آن استفاده می نماید ارت شده باشد. بعضی از دستگاههای اندازه گیری بدنه فلزی دارند و بعضی از آنها هم که بدنه پلاستیک دارند با مواد افزودنی ساخته شده اند تا بدین ترتیب آنها را برای وصل شدن به زمین هادی کند .در دستگاههای اندازه گیری میدان الکتریکی از الکترو متر از استفاده میشود. الکترو مترها ، نمی بایستی در مجاورت منبع یونیز کننده مورد استفاده قرار گیرند در غیر اینصورت ، بدلیل جمع شدن یونها در قسمت حسگر پروب ، اندازه گیری غیر واقعی بدست خواهد آمد. به همین دلیل نیز نمی بایستی در مسیر جریان هوای تحت فشار یونیزه کننده هوا مورد استفاده قرار گیرند.

میدان بدون بار الکتریکی

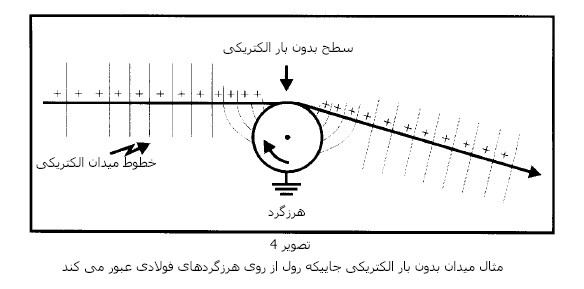

موقعی که فیلم رول شارژ شده از روی غلطک های هرزگرد عبور می کند و یا اینکه در تماس و یا در مجاورت و نزدیک به سطح دیگری قرار میگیرد، میدان الکتریکی آن در بخشی یا کاملاً ، شکسته می شود (تصویر 4)

حتی زمانیکه رول فیلم هنوز شارژ است ، میدان آن قابل رد یابی و اندازه گیری نمی باشد .این وضعیت تحت نام field supprssion(میدان بدون بار الکتریکی) شناخته می شود. درجه و میزان میدان بدون بار الکتریکیبه رابطه فاصله به زمینه رویه ،خصوصیات فیزیکی و الکتریکی زمینه رویه و ضخامت متریال که شارژ شده است بستگی خواهد داشت .در این شرایط ، اغلب موقعیکهمیدان الکتریکی مورد ارزیابی قرار میگیرد و یا مورد بررسی پروسس برای مشکلات الکتریسیته ساکن می شود ،تلاش برای اندازه گیری میدان الکتریکیبا خطا همراه است .بعلاوه در جاهائیکه میدان بدون بار الکتریکیمشاهده می شود،خنثی کنندگان استاتیکی نمی توانند بطور موثری مورد عمل قرار گیرند.

تاثیرات میدان

جذب و چسبندگی ذرات :

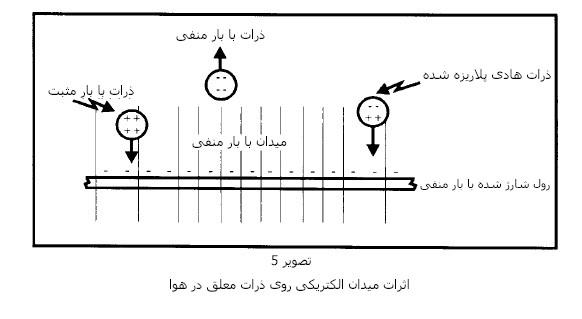

میدان الکتریکی یک رول فیلم شارژ شده ، یکی از منابع اصلی جمع شدگی ذرات بر روی سطوح آنهاست . بسته به میزان و مقدار شارژ ،حوزه این میدان الکتریکی میتواند تا چند اینچ خارج از سطح رول فیلم وجود داشته و یا حتی ممکن است حوزه آن به چندین فوت برسد .ذرات معلق در هوا مانند ذرات گردو غبار ،آلودگیها ، پرزو الیاف ،شامل هر دوحالت عایق و هادی می باشند و ممکن است از نظر الکتریکی خنثی باشند و یا از طریق اصطکاک شارژ شده باشند.(تصویر 5 )ذراتی که بر خلاف پلاریته فیلم رول شارژ شده باشند ، در حوزه میدان فیلم رول ،جذب سطح آن خواهند گردید و ذراتی که با همان قطبیت (پلاریتی)فیلم رول شارژ شده باشند،اکثراً پس زده می شوند . ذرات هادی بدون شارژ ،تحت نفوذ در حوزه میدان وب بوده و می توانند پلاریزه شده و ممکن است به سطح وب جذب شوند.یک فیلم وب که چند اینچی روی کف زمین حرکت کند، حتی می تواند ذرات آشغال را از روی کف جذب نماید.زمانیکه فیلم وب ناشی از جاذبه میدان الکتریکی آلوده می گردد، نیروهای چسبندگی می توانند بسیار قوی شوند، بطوریکه به سختی می توان آنها را از روی فیلم جدا و آزاد نمود.بر خلاف اعتقاد عمومی ،خنثی نمودن فیلم رول موجب رها شدن ذرات از روی آن نخواهد شد و سطوح فیلم نمی تواند شکسته شود. در این حالت، در جائیکه ذرات بطور مکانیکی در روی سطوح ،تحریک گردیده اند ،شارژها خنثی شده اند و خلا برای تخلیه و جمع آوری ذرات بکار برده می شود،تمیز کننده های مفصل و پیچیده تری می بایست مورد استفاده قرار گیرند.چنانچه فیلم رول در طول انتقال در سیستم بصورت خنثی نگهداری شود ،فیلم رول تمیز باقی مانده و ممکن است نیازی به تمیز کننده فیلم وجود نداشته باشد.

شارژهای القائی

زمانیکه ،یک هادی که به زمین اتصال ندارد مانند یک قطعه فلزی از ماشین یا شی فلزی که در نزدیکی آن قرار داریم ، یا بدن انسان، در حوزه میدان الکتریکی سطوح شارژ شده قرار می گیرند ، می توانند شارژ شوند.اینها را به عنوان شارژهای القائی می شناسند.این اشیاء و یا بدن انسانی که بصورت القائی شارژ گردیده اند ، چنانچه متعاقب آن به نزدیکی یاتماس به هادی دیگری قرار بگیرند ، دشارژ الکترو استاتیکی را تجربه خواهد نمودو این درست در جایی است که شئ شارژ شده به شئ هادی دیگر تخیه میگردد.

یک مثال عادی از مورد فوق ، شوک های الکتریکی اپراتور است زمانیکه با کنسول یا شاسی ماشین تماس پیدا می کند.

دشارژ الکترو استاتیکی ، همچنین می تواند موجب اختلال در فرکانس رادیوی ((RFI شده که خود موجب بد عمل نمودن قسمت لاجیگ (منطق) سیستم کنترل الکتریکی مدرن گردد.همانطور که قبلانیز بیان شد، تخلیه شارژ ناگهانی یک هادی در کنار بخارات زیاد حلال ها ، می تواند فاجعه بار باشد.میدان های قوی الکتریکی ، می تواند همچنین موجب القا سیگنالهای نا خواسته بر روی کابل های بدون حفاظت ورودی و خروج گردیده و موجب اختلال در سیستم های الکتریکی گردد.

خنثی سازی شارژها بر روی رول فیلم

اگر میزان شارژهای الکتریسیته ساکن را روی فیلم های رول بتوان در سطح پایین نگهداشته و کنترل نمود ، بیشتر مشکلات مرتبط با الکتریسیته ساکن می توانند حل شوند.یک متریال خنثی ،میدان الکتریکی و بنابر این شارژهای القائی ، جذب ذرات و شارژهای الکترو استاتیکی نخواهد داشت.بر خلاف هادیها، شارژهای روی متریال های عایق (غیرهادی )،با یک ارتینگ ساده به زمین خنثی نمی شوند . برای اصلاح رویه متریال از روش هایی مانند هادی نمودن آن تا اندازه ای و یا استفاده از هوای یونیزه می توان استفاده نمود.

رطوبت

گاهیبا استفاده از بالا بردن رطوبت، هادی شدن رویه متریال های عایق معمول شدهافزایش می یابدو این کوششی است برای پایین آوردن شارژهای استاتیکی .این روش بر روی متریال های با خاصیت رطوبت گیری مانند رول های الیاف پنبه یا رول های کاغذ کوتینگ شده می تواند موثر باشد.عموماً رطوبت نسبی می بایستی حدود 55 تا 60 درصد باشد. موفقیت در کنترل شارژها با این روش، وابسته به میزان رطوبت نسبی ،دما ، قابلیت سطح متریال برای جذب رطوبت و سرعت کار می باشد.

از آنجائیکه فیلم ها ،متریالهای رطوبت ناپذیریهستند، لذا رطوبت های بالاتر ممکن است منجر به تقلیل سطح تولید شارژ گردد ، اما بندرت مشکل را حل می کند.

مواد آنتی استاتیک در متریال وبر روی آن

مواد آنتی استاتیک ،ترکیبات شیمیایی هستند که در فرمولاسیون بعضی از فیلم های پلاستیکی در زمان اکسترود

به آن اضافه می شوند و یا در مرحله ای از تولید بر روی سطوح فیلم در هنگام کوتینگ اعمال می شود . مقاومت سطحی متریال های عایق نرمال معمولا به محدوده . 10 به توان 7 تا 10 به توان 12اهم متر تقلیل داده می شود تا آنرا نیمه هادی نماید و این خود شارژهای ناشی از لصطکاکرا کاهش داده و مسیری را برای تخلیه بارهای الکتریکی شارژ شده به زمین فراهم می کند. بسته به مراحل بعدی کار و مصرف نهائی متریال ، مصرف مواد آنتی استاتیک ممکن است مناسب نباشد.بیشتر آنها بدون وابستگی به رطوبت ، از خود بر روی سطح فیلم روغن بجا میگذارند که باعث آلودگی در چاپ و کوتینگ میگردد .تاییدیه FDA خود نیز از مواردی است که مهم است و همچنین بایستی هزینه اضافی را که در تولید ایجاد می شود را نیز مورد توجه قرار داد.

یونیزاسیون

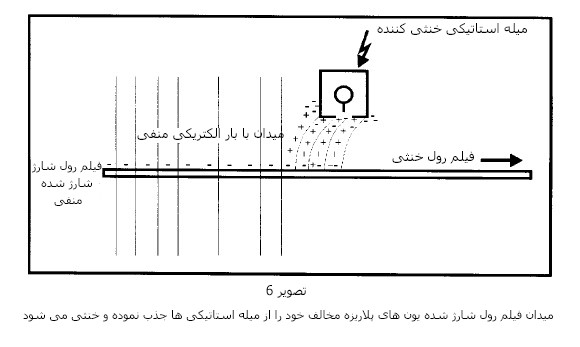

استفاده از دستگاه یونیزاسیون هوا،معمول ترین و اقتصادی ترین روش کنترل شارژهای الکترو استاتیکی روی فیلم میباشد.دستگاههای یونیزه کننده ،بخش قابل توجهی از شارژهای مثبت و هم شارژهای منفی مولکول گاز را که یون های هوا نامیده می شوند را تولید می نمایید.یونها در معرض رول فیلم شارژ شده قرار می گیرند در جائیکه میدان های الکتریکی ، یون های مخالف قطب در این سطوح را جذب می نمایند و نتیجتاً شارژ را روی سطوح فیلم رول ، بالانس می کنند.

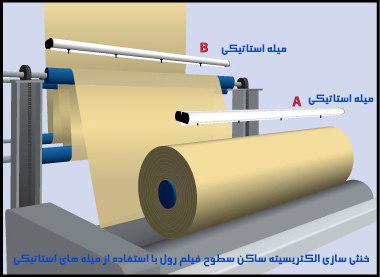

معمول ترین یونیزه کننده های مورد استفاده در سیستم های انتقال فیلم ،میله های استاتیکی و دمنده های هوای یونیزه می باشند.برای انجام این کار ممکن است عملیات الکتریکی ،پاسیو و یا استفاده از مواد رادیو اکتیو به عنوان منبع تولید آن مورد استفاده قرار گیرد.یک میله استاتیکی به طور عام ،در فاصله یک اینچ از روی کار کارایی دارد.در بعضی از نمونه های آن ، این میزان افزایش یافته و تا چندین اینچ فاصله را بسته به شدت جریان شارژ و موقعیت اجرای کار ، می توانند بطور موثرعمل کنند. در مواردیکه محدوده یونیزاسیون می بایست زیاد باشد. هوای تحت فشار جهت پرتاپ یون به سطح مورد نظر استفاده می شود. انجام اینکار ممکن است از طریق لوله های هوای تحت فشار و یا تیغه هوا که به میله های استاتیکی کوپل شده و یا با دمنده هایی که با منبع یونیزه کننده همراه است صورت می پذیرد.

دستگاه یونیزه کننده می بایستی درست در جلوی سطح مشکل دار قرار داده شود و بایستی فیلم را در محلی که درطرف مقابل آن فضای خالی وجود دارد اصلاح نماید. آن دستگاه نبایستی بر روی رول هرزگرد قرار گیرد و یا جائیکه فیلم در مقابل سطح دیگری قرار دارد و در غیر اینصورت اثر میدان بدون بار الکتریکی،از خنثی سازی جلوگیری خواهد نمود. در بیشتر موارد ، فیلم رول می تواند از هر طرف خنثی شود، بنابر این زمانیکه از میله استاتیکی استفاده می گردد ، در جائی قرار داده شود که حداقل تداخل را با عبور فیلم از غلطک ها داشته باشد.

کاربردهای معمول در سیستم انتقال فیلم

باز نمودن رول(Unwind)

درهنگام باز کردن رول شارژ زیادی بوجود میاید .وقتی متریال از رول باز میشود. خصوصاً زمانیکه سرعت باز کردن بالاست و یا محکم پیچیده شده باشد. میله استاتیکی درست می بایست در پایین دست اولین هرزگرد که نسبتاً به رول باز کن نزدیک باشد نصب شود.چنانچهبه دلایل تامین ایمنی، فاصله اولین هرزگرد به چند فوت برسد ، میله های استاتیکی با رنج (محدوده )بالا و یا دمنده های یونیزه کننده می بایستی مورد استفاده قرار گیرد . میله می بایستی روی فیلم در فاصله 3 یا 4 اینچ در پایین دست آنجاییکه رول باز می شود قرار گیرد.میله همچنین می بایستی در یک رنج موثر (محدوده ) قرار داشته باشد تا توانایی جبران تغییرات فاصله از فیلم را به دلیل تغییر قطر رول را بنماید.

غلطک کشنده(Nip roll)

غلطک های کشنده ،بدلیل اینکه نیروی فشاربالایی را روی فیلم وارد می نمایند تا بتوانند فیلم را در طول خط تولید و در ماشین ،تحت کشش مناسب قرار دهند ، شارژبالایی را تولید می کنند .یک میله استاتیکی میبایستی در نزدیک ترین نقطه پایین دست غلطک در طرفی که غلطک لاستیکی وجود دارد نصب و قرار داده شود.

غلطک های هرز گرد ، کاسه ای ،جمع کننده ها(Idler rolls ,Bowrolls, Accumulators)

روی بعضی از فیلم هایی که در تماس با دو یا سه هرزگردهای فولادی قرار می گیرند ،ممکن است شارژ بالایی تولید نشود.به هر حال تولید الکتریسیته ساکن یک پروسس اضافی است و در تماس با هرزگردهای مختلفکه در جمع کننده ها قابل مشاهده است موجب شارژهای بالایی می گردد. یک میله استاتیکی و یا دمنده های یونیزه کننده قوی و یا میله های استاتیکی همراه با هوا را می توان در جاییکه فیلم از سیستم تولید خارج می شود قرار داد تا هوای یونیزه را مستقیماً به جمع کننده از لبه خارجی رول انتقال دهد.

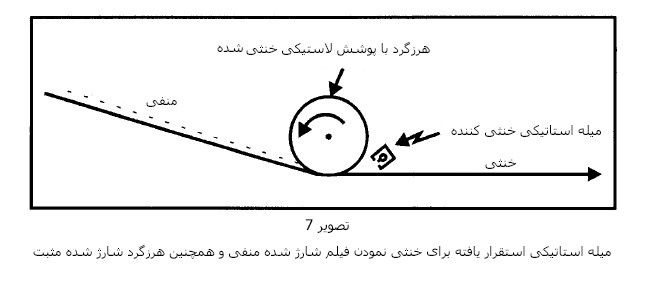

غلطک های کاسه ای و هرزگرد با اسلیوهای عایق یا کوتینگ شده با تفلون ،چوب پنبه ، پلی اتیلن ،لاستیک و غیره ،تولید کننده شارژ بالایی هستند. یک میله استاتیکی می بایستی در پایین دست در همان طرف که فیلم رول می شود قرار گیرد.اگر منظور این باشد که پوشش غلطک نیز خنثی شود ، میله استاتیکی می تواند به سمت محل کشش غلطک در پایین دست آن همانطور که در تصویر 7 نمایش داده شد قرار گیرد.

اصلاح کننده کرونا (CoronaTreater)

بیشتر فیلم هایی که در معرض اصلاح کرونا با ولتاژ بالایی قرار می گیرند، شارژ بالایی را از خود نشان می دهند و اگر جذب ذرات ،روی فیلم حائز اهمیت باشد ،میله استاتیکی خنثی کننده می بایستی در پایین دست اصلاح کننده کرنا قرار داده شود.

نازل کوتر یا پوشش دهنده ها(Coating Head)

فیلمی که به کوتر نزدیک می شود می بایستی از بار الکتریکی خالی باشد، یک میله استاتیکی می بایستی قبل از محل کوتر نصب گردد. به این نکته توجه شود که محل میله استاتیکی جایی باشد که قطرات کوتینگ روی آن ریخته نشود که از موثر بودن آن خواهد کاست . ازآنجائیکه این قسمت ها ، محل های خطرناک می باشند ، همه یونیز کننده ها ، در این محل ها می بایستی بعنوان محیط های خطرناکدر گروه یک بخش یکارزیابی گردند.

اگر غلطک های کوتینگ ،مجدداً شارژ تولید نمایند،یک یونیزه کننده می بایستی در محلی که فیلم از نازل کوتینگ جدا می شود قرار گیرد.اگر میدان الکتیکی با شدت بالا در آنجا وجود دارد، ممکن است جرقه اتفاق بیفتد. قرارگیری یک میله

استاتیکی به فاصله 1 تا 2 اینچ از نازل ممکن است با پوشش (کوتینگ ) آلوده شود.یک راه دیگر، پرده هوا یونیزه و یا دمنده هوای یونیزه در فاصله یک تا دو فوتی پایین دست برای دمیدن به محل نازل کوتینگ می تواند بکار گرفته شود.

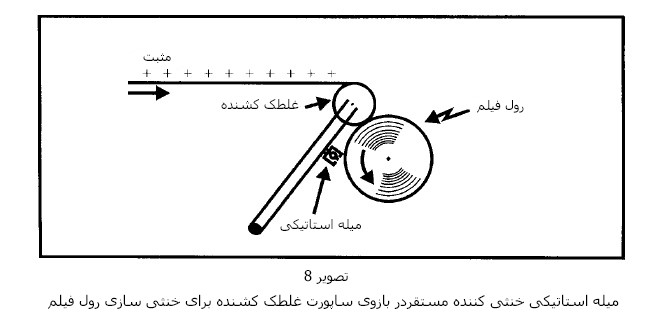

جمع کننده(winder)

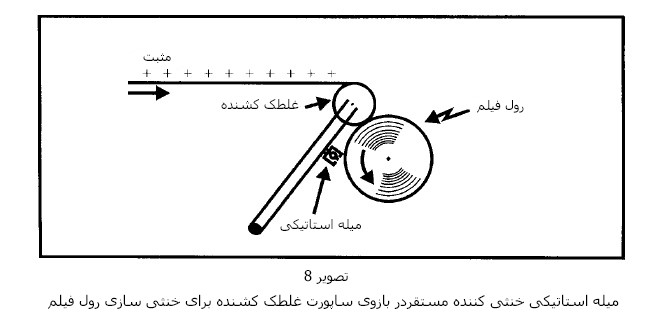

زمانیکه فیلم شارژ شده روی خود جمع می شود، همانطور که قطر آن اضافه می شود ،ذخیره الکتریسیته آن نیز افزایش می یابد.این رول فیلم ،قابلیت این را دارد که انرژی الکتریکی فوق العاده ای را در خود ذخیره کند وبرای اپراتور ماشین منبعی باشد برای شارژ القایی و شوکهای الکتریکی خظرناک.میدان الکتریکی ممکن است به چندین فوت برسد و ذرات را بر روی سطح رول جذب نماید. عموماً روی جمع کننده های استاندارد ، یک میله استاتیکی بعد از آخرین هرزگرد نصب می شود.بسته به core size و ماکزیمم قطر رول ، یک میله استاتیکی با رنج بالا و یا یونیزه کننده کمکی ، برای جبران تغییرات قطر رول فیلم لازم خواهد بود.اگر در جمع کننده ها از غلطک های کشنده (lay – on roll) استفاده شود و خصوصاً آنکه پوشش آن نیز لاستیکی باشد ،حجم شارژبالایی را بر روی متریال تولید خواهد نمود. یک میله استاتیکی استاندارد ، ممکن است روی بازوی ساپورت غلطک کشنده در فاصله مناسبی از روی فیلم نصب شود. هر لایه ای از فیلم که روی رول بسته و اضافه می شود و از میله استاتیکی عبور می کند ، شارژ آن کاهش می یابد (تصویر 8 ).راه دیگر استفاده از هوای یونیزه کمکی است که مستقیماً بر روی فیلم دمیده می شود.این روش هابرای درجاتی از میدان بدون بار الکتریکیاپتیمم نیستند ، اما به هرحال میتوانند منجر به نتایج رضایت بخشی گردند .سطوح جمع کننده ها نیازمند روش های مشابه های هستند تا با استفاده از هوای کمکی یونیزه روی یونیزه کننده های که دارای رنج بالایی جریان هوا نیستند . فیلم را همانطور که جمع می شود اصلاح نماید. برای بعضی از جمع کننده ها (turret)، بسته به طراحی آنها و ماکزیمم قطر رول فیلم و تغییرات عرض فیلم ، میله استاتیکی استاندارد و یا با رنج بالا ،ممکن است درست بعد از رول هرزگرد نصب شود. چنانچه امکان نداشته باشد، یک میله استاتیکی با رنج بالا و یا هوای یونیزه کننده کمکی ممکن است به تنهایی برای اصلاح فیلم رول مورد نیاز باشد.

خلاصه

همزمان با باز شدن فیلم از رول و تماس با قطعات مختلف در مسیرانتقال آن و در حین اجرای کار ، شارژهای الکترو استاتیک قابل توجهی بر روی فیلم تشکیل می شود. مشکلات ناشی از شارژهای الکترو استاتیکی ممکن است جنبه ایمنی هم داشته باشد مانند شوک های الکتریکی اپراتور دستگاه و با آتش گیری در مرحله کوتینگ ،شارژهای استاتیکی روی فیلم همچنین باعث جذب ذرات شده و ممکن است موجب عدم یکنواختی کوتینگ و پایین آوردن کیفیت آن و نهایتاً مردود شدن محصول گردد.

دستگاه های یونیزه کننده عموماً برای خنثی سازی شارژهای الکترو استاتیکی مورد استفاده قرار می گیرند،آنها یون های هوای مثبت و منفی را ساطع نموده و آنها را در سطوح فیلم در دسترس قرار می دهند. میدانی که بر اثر شارژ روی سطح فیلم ایجاد می شود، یون های قطب مخالف را جذب نموده و شارژ آن خنثی می گردد.با قرار دادن صحیح محل یونیزه کننده ها در سیستم انتقال فیلم ، شارژهای استاتیکی در مسیر خط تولید قابل کنترل خواهند بود.

یک رول فیلم خنثی تمیز تر باقی مانده ونتیجتاً با ایمنی بیشتر موجب افزایش تولید و بالا رفتن کیفیت محصول خواهد شد.

نویسنده:

Scott shelton

Simco industrial state control

Hot field pennsylvaniaUSA

مترجم : احسان افشاری