چاپ افست روشی است که در آن بهتریت کیفیت چاپ در بالاترين تيراژهای مورد سفارش تامین میگردد و به دلیل وجود امکانات فنی و تجهیزاتی بسیار پیشرفته در این شیوه چاپ، كنترل كيفي به شكل مناسب و قابل قبول در تمامي مراحل ، امكان پذير میگردد. گاهی چاپ افست به دلیل عدم برجستگی یا فرورفتگی در رابط ( زینک ) چاپ مسطح نیز نامیده می شود.

چاپ افست رایجترین روش چاپی جهان است، بهطوری که با وجود روشهای چاپی متعدد و رواج روزافزون استفاده از چاپ دیجیتال، چاپ افست از 1950 تاکنون بهعنوان روش اصلی چاپ بشمارمیرفته است و اکنون نیز بیش از 40 درصد تمام تولیدات چاپی را به خود اختصاص داده است. روش چاپ افست مانند همهی روشهای دیگر از سه مرحلهی تولید پیشاچاپی، مرحلهی چاپی و مرحلهی خدمات تکمیلی پساچاپی تشکیل میشود. مرحله اول یا تولید پیشاچاپی افست که در آن تصویر گرافیکی دیجیتال یا مستقیما به زینک و یا به فیلم و سپس زینک موردنیاز چاپ تبدیل میشود کاملا برگرفته از روش چاپ لیتوگرافی است. به همین خاطر، به این مرحله لیتوگرافی افست هم میگویند. مرحلهی سوم یا خدمات تکمیلی پساچاپی هم میان همهی روشهای چاپی مشترک است، اما آنچه که روش چاپ افست را منحصر بفرد میسازد، به خود فرایند چاپ آن برمیگردد که علیرغم پیشرفتهای حیرتانگیز فناوری دیجیتال، باز هم افست عموما باکیفیتترین خروجی چاپی را در میان تمام روشهای چاپی ارائه میدهد .

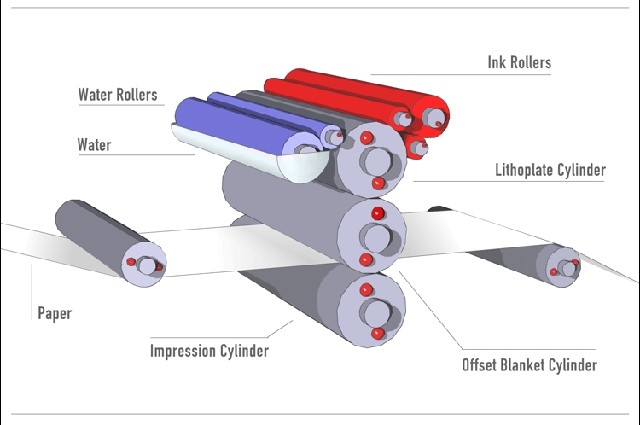

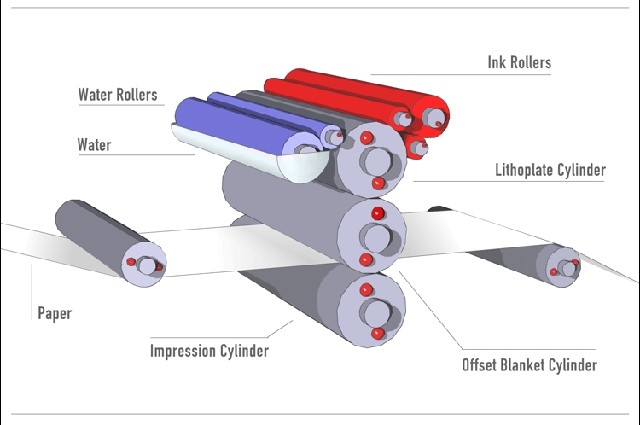

چاپ افست به روش سادهای کار میکند. این روش از سه سیلندر استفاده میکند تا تصویر را روی سطوح چاپی مانند کاغذ، مقوا و غیره منتقل سازد. زینک یا کلیشهی چاپی (یا پِلِیت) روی اولین سیلندر (یا سیلندر پلیت) سوار میشود. طرح گرافیکی که باید چاپ شود، قبل از چاپ باید روی زینک حک شود، سپس هنگام فرایند چاپ، اولین سیلندر مرکب را به صورت طرح و متن خوانا روی کلیشه منتقل میکند و تصویر به صورت ناخوانا (یعنی برعکس) روی سیلندر دوم (یا سیلندر لاستیکی) حک یا افست میشود. سیلندر دوم که مجهز به لایهای لاستیکی طرح کلیشه را به سیلندر سوم (یا سیلندر چاپ) انتقال میدهد و این سیلندر طرح را به صورت خوانا (در جهت درست) به سرعت روی سطوح چاپی مانند کاغذ چاپ میکند و فرایند چاپ وارد مراحل پس از چاپ میشود.

انواع ماشینهای افست

ماشین های چاپ افست را از نظر روش چاپ به افست خشک و تر( افست معمولی) و از نظر سیستم تغذیه به افست ورقی و افست رول میتوان تقسیم بندی نمود.

افست خشک :

در چاپ افست خشک از پلیت تختی استفاده میشود که قادر است تفاوت بین قسمتهای تصویردار و بدون تصویر را بدون وجود آب تشخیص دهد. راز این پلیتها به پوشش سیلیکونی سطح پلیت و تغییر شکلپذیری مرکب این (ink rheology) نوع چاپ باز میگردد. به هنگام ظهور پلیت پوشش سیلیکونی از سطح تصویردار برداشته شده، در حالی که سیلیکون برروی سطح بدون تصویر باقی میماند. بدین ترتیب سطح قسمت تصویردار به خاطر نبود پوشش سیلیکونی از سطح قسمت بدون تصویر پایین تر میآید و همین اختلاف سطح جزیی برای جذب لایه نازکی از مرکب کفایت میکند ، عدم چسبندگی مرکب به سطح سیلیکونی و جذب آن به سطح بدون سیلیکون به این امر کمک میکند. در این روش میزان ویسکوزیته مرکب بسیار مهم است، بنابراین برای ثابت نگهداشتن آن از تعداد زیادی نورد مرکب جهت گرم کردن و سرد کردن مرکب جهت ثابت نگاهداشتن درجه حرارت آن - که خود منجر به ثبات ویسکوزیته میشود- استفاده میگردد.

افست تر (معمولی)

در چاپ افست تر یا به اصطلاح چاپ افست معمولی علم شیمی نقش بسیار مهمی در آن دارد.، چاپ افست تقابل بین آب و مرکب است که بر روی سطح پلیت که صفحه ای از جنس آلومینیوم می باشد صورت میپذیرد که اصطلاحاًدر چاپ افست به این صفحه زینک گفته می شود سطح رویی این صفحه توسط روش های الکترو شیمیایی اکسید شده است وتبدیل به اکسید آلومینیوم گردیده است تاسختی و مقاومت شیمیایی آن بالا رود . سطح رویی زینک را با مواد پلیمری حاوی مواد حساس به نور نمک های دیازونیوم پوشش می دهند.زینک توسط نور ماورای بنفش ویا لیزر نوردهی می شود تا تصویر برروی آن ایجاد گردد وسپس توسط یک محلول قلیایی شستشو می شود تا ماده پلیمری در نقاط نور خورده از روی سطح زینک برداشته شود بدین طریق دو ناحیه بر روی سطح زینک ایجاد می شود( نواحی آب دوست و نواحی چربی دوست)، نواحی تصویری روی سطح زینک که ازماده پلیمری تشکیل شده است چربی دوست و جاذب مرکب و نواحی دیگر آب دوست و جاذب رطوبت میباشد .برای آنکه در نواحی غیر تصویری سطح زینک، لایه نازکی از آب وجود داشته باشد تاازنفوذ مرکب به آن جلوگیری شود باید کشش سطحی آب ورودی به سطح زینک را کاهش داد که معمولاً با اضافه کردن موادی مانند ایزو پروپیل الکل این کار صورت می گیرد. همچنین آب موجود در ماشین چاپ که قسمتهای غیر تصویری را پوشش میدهد که اصطلاحاً محلول مرطوب کننده نامیده می شود باید دارای خاصیت اسیدی باشد و PH آن در محدوده 4.8- 5.2 باشد که با استفاده از یک محلول بافری به نام داروی آب و اضافه کردن به محلول مرطوب کننده صورت می پذیرد.

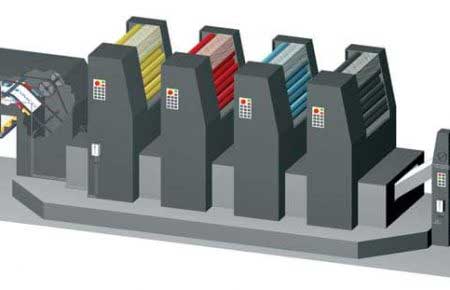

ماشین چاپ افست ورقی

یک تکبرگ را دریافت میکند و برگها یا ورقها تکتک وارد بخش تغذیه ماشین افست ورقی قسمت تغذیه کاغذ در یکا میشوند تا به سمت سیلندر چاپ بروند. بعد از چاپ ورقها در سینی ماشین ، روی هم به ترتیب زمان جمع و دسته میشوند. ماشینهای چاپ ورقی اغلب کیفیت تولیدخوبی دارند، ولی در تیراژهای بزرگ از نظر مالی کمتر از ماشین رول افست بصرفه هستند.

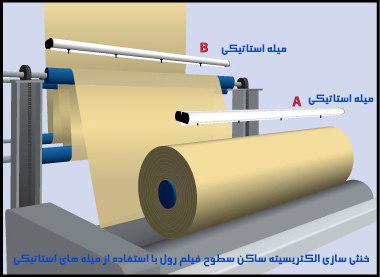

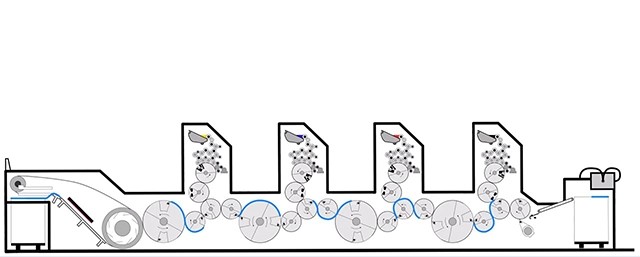

ماشین چاپ روتاتیو یا افست رول

ماشین افست رول (Web-fed Offset Press) در قسمت تغذیه، کاغذ به صورت یک رول بزرگ پیوسته از ورق وارد دستگاه میشود و سپس در ماشین افست به صورت رول به قسمت پساچاپ تحویل میگردد و یا در صورت نیاز در اندازههای دلخواه به صورت ورقهای مجزایی برش میخورد و جدا میشود. این نوع افست ، بهخاطر تغذیه با رول کاغذ خیلی سریعتر از افست ورقی صورت میگیرد و همین امر هزینهی کار را پایین میآورد

سیستم تغذیه

سیستم تغذیه )Feeding System( به مکانیسمی گفته میشود که کاغذ یا دیگر سطوح چاپی را برای چاپ به درون ماشین افست وارد میکند. ماشین افست ورقی دارای دستگاه مکندهی هوا به نام پاشنهی آپارات است که هربار با سوراخهایی در کف خود یک ورق را از دستهی ورقها جدا کرده و به سمت خود میکشد و آن را به داخل ماشین میفرستد و این کار را بهترتیب روی باقی کاغذ دستههای ورق اعمال میکند. درافست رول ، نگهدارندهی رول کاغذ روی ماشین تعبیه شده که هر رول را به اعمال فشار متناسب چرخانده و ورق کاغذ را به صورت پیوسته به داخل دستگاه میکشاند

سیلندرهای چاپی

ماشینهای افست عموما از سه سیلندر پلیت، لاستیکی و چاپ استفاده میکنند که نحوهی عملکرد آنها پیشتر توضیح داده شد

سیستم انتقال مرکب

سیستم انتقال مرکب نیز معروفاند. (Inking System) شامل مرکبدان و تعدادی نَورد است که به مهر غلطان

هرچه مهرهای غلطان بیشتری در ماشین افست باشد، دستگاه بهتر کار میکند. یک نورد مرکب را از جوهردان گرفته و به مهرهای غلطان منتقل میکند. وقتی مرکب به غلظت موردنظر رسید، آخرین نوردهای مهر غلطان وارد عمل میشوند و مرکب را به کلیشه انتقال میدهند

سیستم مرطوبکننده

نورد است. محلول (Dampening System) شامل محفظهی محلول مرطوبکننده و تعدادی سیستم مرطوبکننده محلول مرطوبکننده از آب و مادهای به نام داروی آب است که به محلول آب خاصیت اسیدی میدهد. این سیستم را به سطوحی که غیرتصویری یا غیرچاپی کاغذ اعمال میشود، چراکه آب با روغن مرکب ترکیب نمیشود و به این دلیل، مرکب به نواحی غیر چاپی کاغذ نفوذ نمیکند

طراحی و آماده کردن طرح

در مرحله طراحی، اسکن، رتوش، اصلاح اوريژينالها، نمونه گيری، خروجی فيلم يا زينک، تنظيم رنگها و کنترل فرآيند چاپ بوسیله کامپیوتر انجام میشود.

نقش زینکها در چاپ

لیتوگرافی فرایندی است که در طی آن عموما صفحه هایی فلزی از جنس آلومینیوم موسوم به زینک یا پلیت ساخته می شود. از این صفحه ها در چاپخانه های مجهز به سیستم چاپ افست برای انجام عملیات چاپ بر روی کاغذ استفاده میشود. بنابر این لیتوگرافی یک مرحله واسطه ای در چاپ افست است . فایلهای طراحی شده ابتدا در لیتوگرافی روی صفحات فلزی حک شده و سپس این صفحات به چاپخانه ارسال می گردد تا در آنجا بوسیله ی آنها عملیات چاپ بر روی کاغذ صورت بگیرد.

در لیتوگرافی ابتدا فایلها به چهار رنگ اصلی سازنده ی خود تقسیم می شوند و سپس تصویر مربوط به هر رنگ با نوعی پلیمر مخصوص بر روی صفحه ی فلزی چاپ می شود . جنس سطح این ورقه ی فلزی از موادی پوشانیده شده است که به هیچ عنوان مرکب چاپ را به خود جذب نمیکند. در عوض جنس مواد پلیمری که طرح را با آن را بر روی زینک چاپ می کنند جاذب مرکب می باشد. از همین خاصیت در چاپ استفاده می شود . برای ساخت زینک دو روش وجود دارد روش قدیمی تر که امروزه هنوز هم کم و بیش مورد استفاده قرار می گیرد از دستگاهی به نام ایمیج ستر (Image Setter) استفاده می شود.

این دستگاه هر چهار فایل تفکیک شده از فایل اصلی را با رنگ مشکی بر روی طلق شفاف پرینت می گیرد. در حقیقت دستگاه ایمیج ستر چیزی جز یک پرینتر سیاه و سفید بزرگ لیزی با قابلیت پرینت بر روی طلق شفاف نیست. البته دقت چاپ و رزولوشن پرینت در این دستگاه فوق العاده بالاست. پس از اینکه این طلق ها آماده شد آنها را بر روی زینک های خام چسبانده و با گیره های مخصوصی فیکس می کنند. سطح زینک خام از ماده ی پلیمری جاذب مرکب پوشانده شده است و در طی فرایند ساخت زینک قسمت های اضافی از روی سطح آن برداشته می شود تا فقط بخشهای طرح باقی بماند. در حقیقت عملیات چاپ بر روی زینک برعکس حالت معمول انجام می شود

جنس مواد پلیمری که سطح زینک را پوشانده است به نور فرابنفش حساس است و در صورت قرار گرفتن در مقابل نور تبخیر می شود. پس از اینکه طلق های شفاف که به آنها فیلم گفته می شود را بر روی زینک بستند آنها را در محفظه ای قرار می دهند تا نور ببینند. در اثر نور دیدن در بخشهایی از زینک که در مقابل طلق شفاف قرار گرفته و نور می بیند مواد پلیمری تبخیر می شوند و از بین می روند اما در بخشی که زینک در مقابل بخشهای سیاه شده ی فیلم قرار میگیرد و نور نمیبیند مواد پلیمری باقی می مانند.سپس زینک را در محلولی قلیایی (معمولاً از مشتقات آمونیاک) شستشو می دهند تا بخشهای باقی مانده ی مواد پلیمری که نور دیده اند ولی هنوز کم و بیش بر سطح زینک باقی مانده اند پاک شوند و اصطلاحاً زینک ظاهر شود. پس از آن زینک در محلولی دیگر شستشو داده می شود تا بخشهای نور ندیده ی آن تثبیت شوند. بنابر این ساخت زینک در این روش شامل تهیه فیلم و سپس ساخت زینک است.آما در روشهای جدید تر از دسگاهی بنام پلیت ستر استفاده می شود که بدون تهیه فیلم مستقیما زینک را میسازد. یعنی فایل از کامپیوتر به دستگاه ارسال می شود و زینک آماده از دستگاه خارج می شود. میتوان گفت که دستگاه پلیت ستر پرینتر زینک است. توجه داشته باشید که متداول است که به ورقه ی فلزی تولید شده در حالت اول زینک و در حالت دوم پلیت می گویند

رنگهای چاپ افست

در كارهاي چهار رنگ چهار زینک كه نشان دهنده رنگهاي سايان (آبي) C ماژنتا ، (قرمز) M ، زرد ،Y مشكي K ، مي باشد به دست مي آيد (CMYK). در صورتیکه ماشین چاپ افست بیش از 4 برج مرکب داشته باشد به همان تعداد میتوان از تعداد رنگ بیشتر مانند پنتونها استفاده نمود.

انواع مركب و روش خشك شدن آنها

چگونگي خشك شدن مركب در انواع روشهاي چاپي، از اهميت بسزايي برخوردار است. در چاپ افست معمولي با مركبهاي رايج، خشك شدن مركب از طريق اكسيداسيون آن و در مجاورت هواي محيط اتفاق ميافتد كه اين به ماهيت مركب و فرمولاسيون آن بستگي دارد. در اين روش از چاپ، مركبها بسته به نوع مركب و سطح چاپ شونده و شرايط محيط، مدت زماني را جهت خشكشدن نياز دارند.

از يك سو ميتوان به مركبهايي اشاره كرد كه با قرار گرفتن در معرض اشعه مادون قرمز (Infra-Red) عمل خشك شد نشان اندكي تسريع ميشود. البته مركبهاي پايه آب و همچنين پوششهاي ورني پايه آب در اين روش مورد استفاده قرار ميگيرند. بايد توجه داشت كه اين مركبها در حالت عادي نيز بعد از گذشت زمان معيني خشك ميشوند اما گاهي بنا به نياز – اغلب به خاطر حجم زياد مركب بر روي سطح چاپ شونده – اپراتورها از لامپهاي IR جهت تسريع خشكشدن و جلوگيري از پشت زدن كار استفاده ميكنند. اين نكته لازم به ذكر است كه چاپكاران گاهي بر اين باورند كه از هر مركبي ميتوان جهت چاپ با سيستم خشك كن IR استفاده كرد، در صورتي كه اگر مركب، پايه آب (Water Base) نباشد، نه تنها به خشك شدن آن كمك نميكند بلكه نتيجه عكس حاصل خواهد شد.

نسل ديگري از مركبها كه چندين سال پيش روانه بازار شده و به صورت تجاري عرضه ميشوند، مركبهاي UV هستند كه توسط لامپهاي UV خشك ميشوند.

مركب UV چيست؟

فرمولاسيون اين مركبها به نحوي است كه تنها با تابش اشعه ماورا بنفش (UV) خشك ميشوند. در واقع تابش اشعه UV باعث ايجاد واكنشهايي در پيوندهاي سطحي مركب شده و عمل خشك شدن به سرعت انجام ميشود.

بزرگترين چالش در اين روش چاپ، بالانس بين آب و مركب است، زيرا كه اين محدوده بسيار باريك است و مركب UV بسيار گرانتر از مركب معمولي چاپ است و براي يك راندمان بالا و سودآوري مناسب، شما نياز به دانش فني و تجربه فراوان داريد. شناخت واكنشهاي مختلف مركب نسبت به تابش اشعه، مقادير مختلف جذب اشعه نسبت به رنگهاي گوناگون و انواع مختلف مركبها، مركب سفيد، رنگهاي تفكيكي، ترانسپارنت و… نياز به تخصص و تجربه دارد. براي مثال رنگهاي تفكيكي زرد (Y)، ماژنتا (M) و سايان (C) زودتر و با انرژي كمتري خشك ميشوند، در مقابل رنگ مشكي (K)، سفيد و نقرهاي انرژي بيشتري جهت خشك شدن نيازدارند.مركبهاي UV مقدار قابل توجهي انرژي جهت شروع واكنش براي انجام عمل خشك شدن نياز دارند ولي بر خلاف خشككنهاي IR (مادون قرمز) يا خشككنهاي گازي در ماشينهاي Web، گرما عامل خشك شدن مركب نيست.در سيستم UV اين آغازگر واكنش شيميايي است كه باعث پليمريزه شدن مركب و شكل گرفتن سريع پيوندهاي سطحي در سرتاسر قشر مركب و در نتيجه خشك شدن آن ميشود. انرژي نوراني مربوط به طول موج اشعه UV بايد به طور يكنواخت و ثابت و در طول پروسه چاپ به سطح چاپ شونده منتقل شود.

لامپهاي UV و انرژي گرمايي آنها

يكي از چالشهاي اصلي چاپ UV، كنترل و مهاركردن انرژي حرارتي است كه در اثر كار لامپهاي UV به وجود ميآيد. در «لامپهاي UV كوارتز» رايج، وقتي برق در مدار جريان مييابد، جيوه به پلاسما تبديل ميشود كه در نتيجه پلاسما اشعه UV از خود ساطع ميكند. مركبهاي UV نياز به دوز شديدي از انرژي UV دارند كه در نتيجه پليمريزه شده و واكنش شيميايي كه سبب سختشدن مركب مايع ميشود در كسري از ثانيه اتفاق افتد. لامپهاي كوارتز قبل از حركت ماشين و شروع چاپ نياز به زماني جهت گرم شدن دارند. فعال كردن لامپ و زمان شروع چاپ بايد با هم هماهنگ شود، اما لامپها در زماني كه ماشين بر روي چاپ نيست نبايد فعال باشند. به همين خاطر توليدكنندگان سيستمهاي UV انواع مختلفي از روشها را جهت تنظيم خودكار روشن و خاموش شدن آن با شروع و پايان چاپ ابداع كردهاند. همچنين لامپهاي كوارتز مقداري گاز ازن توليد ميكنند كه وارد محيط ميشود.